- ホームページ

- >

- 製品

- >

- X線CTスキャンソリューション

- >

- X線バッテリー CTスキャンソリューション

- >

3D X 線コンピューター断層撮影 (CT) は、物体の内部構造を 3D 画像で再構築する非破壊検査 (NDT) 技術です。

バッテリーの非破壊検査 (NDT) では、高度な画像技術を使用して、バッテリーを損傷することなく内部構造とコンポーネントを検査します。これは、特に自動車、航空宇宙、民生用電子機器などの業界で、バッテリーの安全性、性能、信頼性を確保するために不可欠です。

バッテリーに使用される主要な非破壊検査方法の 1 つは、産業用コンピューター断層撮影 (CT) スキャンです。この技術により、バッテリーの内部構造を詳細な 3 次元 (3D) モデルに再構築できます。その仕組みと利点は次のとおりです。

3D 再構成: 産業用 CT スキャナーは、X 線を使用して、さまざまな角度からバッテリーの複数の画像をキャプチャします。これらの画像は、強力なソフトウェア アルゴリズムによって処理され、バッテリーの内部構造の高精度な 3D モデルが作成されます。これには、アノード、カソード、セパレーター、およびその他のコンポーネントが含まれます。

正確な測定と欠陥分析: 3D モデルを使用すると、技術者はアノード層とカソード層の正確な測定を実行できます。電極の構造的欠陥の存在を評価し、アノードがカソードを超えて伸びている範囲であるアノードオーバーハングを分析できます。このような測定は、バッテリーのパフォーマンスを理解し、寿命や安全性に影響を与える可能性のある潜在的な問題を特定するために重要です。

信頼性と幅広い採用: NDT 方法、特に産業用 CT スキャンは信頼性が高く、さまざまな業界でバッテリーの品質管理や故障分析に広く採用されています。問題を早期に検出することで、メーカーはバッテリーの故障、リコール、安全上の問題などの潜在的なリスクを回避できます。

自動欠陥認識 (ADR) ソフトウェア: オプションの ADR ソフトウェアを CT スキャン システムに統合すると、バッテリー内の欠陥を自動的に識別して分類できます。これにより、検査プロセスの効率と精度が向上し、より迅速かつ一貫した品質管理が可能になります。

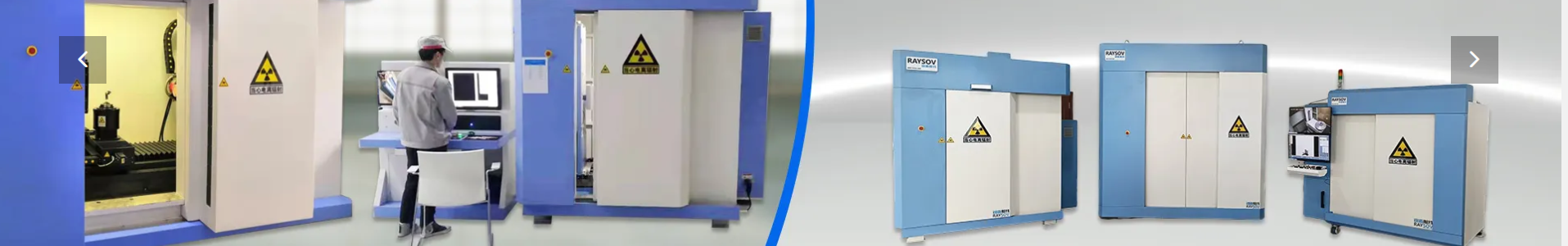

マイクロCTシステムとカスタマイズされたX線CT検査システムは、電気自動車EVをスキャンすることができます。電池 組み立ての欠陥を特定したり、内部構造を明らかにしたりします。